在国产机器人通往大规模用量的道路上,机器人精度保持性是一个无法绕过的“坎”。与进口机器人相比,国产机器人在使用过程中的精度保持性差是二者在技术、工艺表现上的主要差距之一。

事实上,国产机器人在出厂时的精度并不比进口机器人差多少,甚至个别机器人的静态精度指标还高于进口机器人。但问题是,出厂后的国产机器人精度下降很快,部分机器人在使用半年后就需要更换零部件或重新标定。相比之下,进口机器人使用多年后,精度依然保持良好。

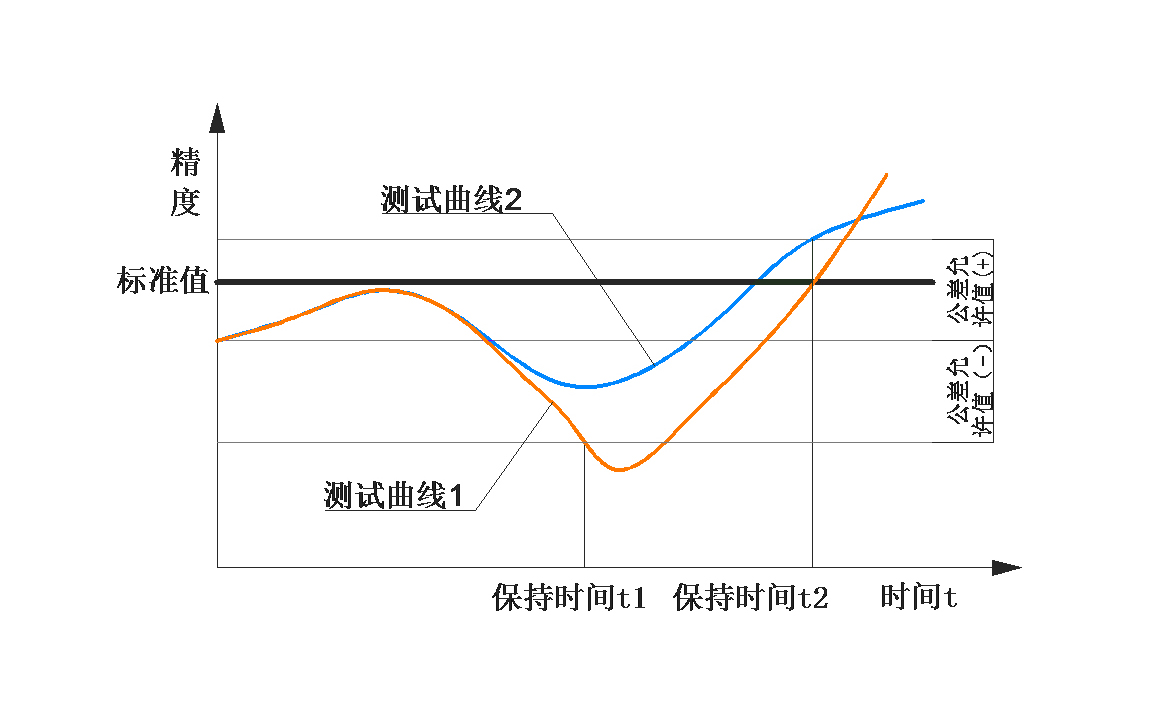

一般而言,机器人在正常使用条件下,其各项精度并非一成不变,依然存在着波动和衰退,只要不超出精度要求的范围,即认为机器人精度保持性能力依然“在线”。

国产机器人在使用一段时间内,其精度难以保证仍然在限定范围内。要解决这一问题,必须寻找影响机器人精度保持性的主要因素,而后“对症下药”进行改善。

其中,谐波减速器磨损导致机器人精度丧失、连杆的变形导致机器人本体精度变差、关节的刚性降低导致精度变化等硬件结构的损耗是造成机器人精度保持性差的主要原因。

从机器人精度衰退情况来看,精度衰退的根本原因是运动部件的非正常磨损,而导致这种非正常磨损的原因可能是不合理的设计、制造以及使用所致。

机器人传动系统中的谐波减速器是机器人的关节,如同变速箱之于汽车,控制着机器人力量输出和操作精度。因此,在机器人精度保持性的改进中,谐波减速器无疑是至关重要的突破点。

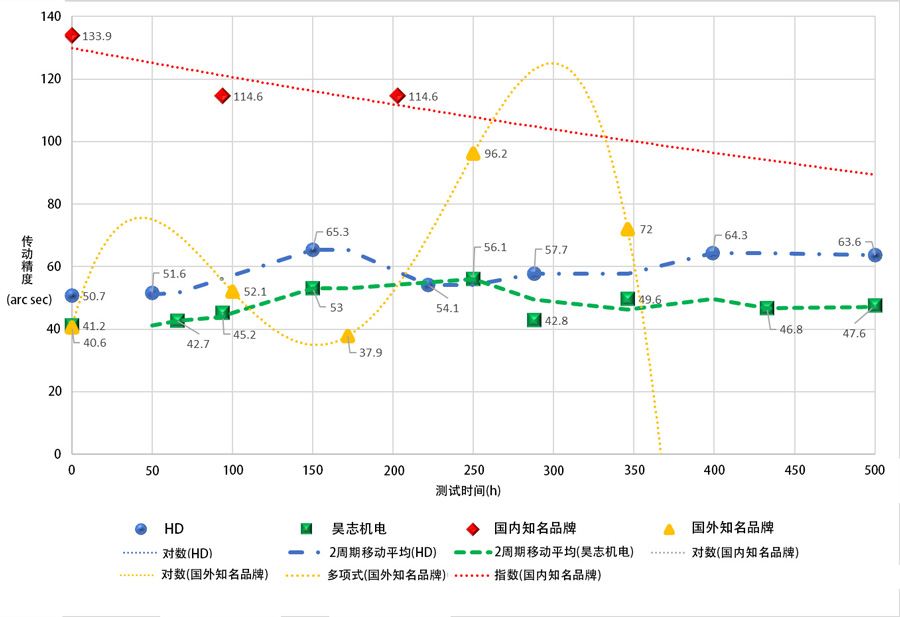

如果以国外高端品牌HD作为标准,通过对市场上谐波减速器进行精度保持性横评测试,减速器输出端施加恒定转矩(平均允许负载转矩)、转速连续运转测试。从测试结果可以发现,随着测试时间增加,传动精度呈现先变差再变好的趋势,随着时间的持续增加,传动精度维持在一定的范围内波动。(下图为昊志机电横向评测结果)

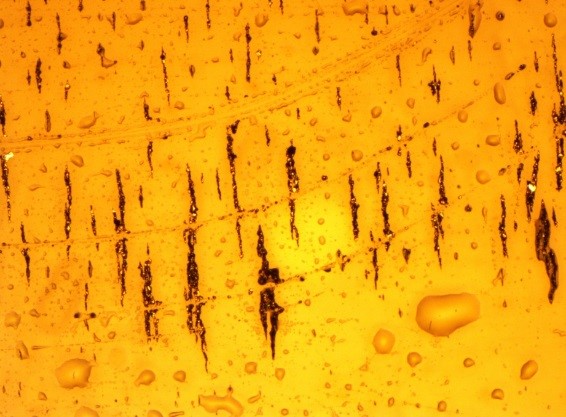

主流品牌谐波减速器精度保持性测试

在对市场主流品牌谐波减速器精度保持性测试中,无论初始精度还是精度的保持性,昊志机电最接近HD产品水准。

要保证机器人的精度,谐波减速器精度要过“硬”才行,而这又与谐波减速器的设计、材料选择、工艺等息息相关。昊志机电谐波减速器之所以能够比肩HD的产品水准,也正是来源于此。

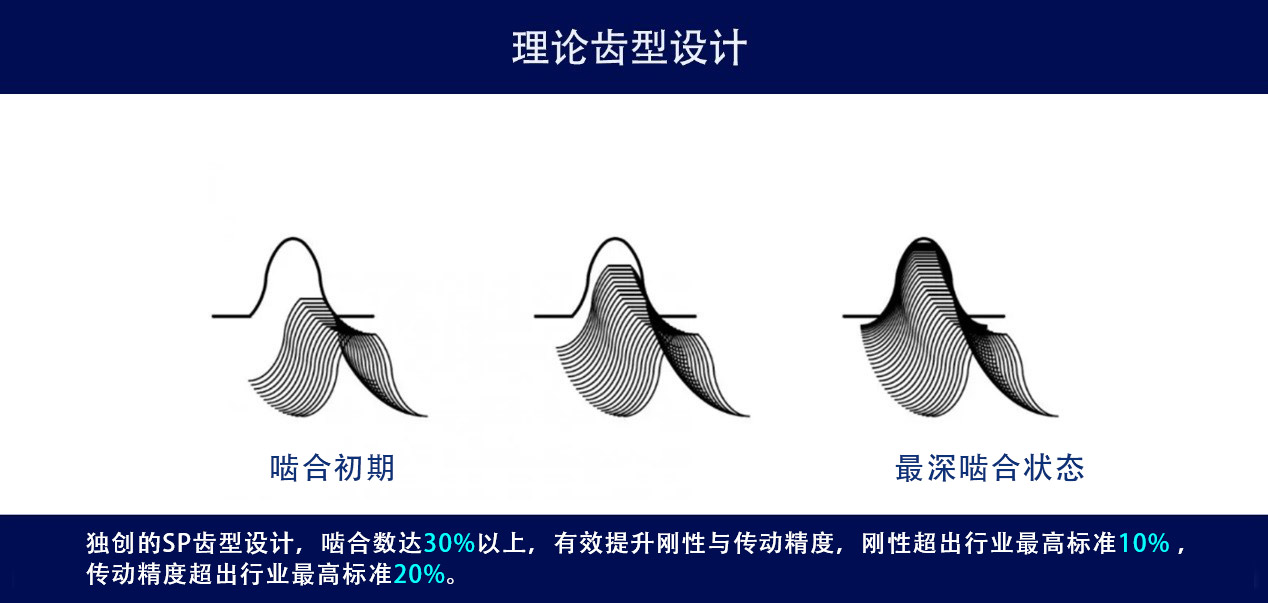

昊志机电谐波减速器齿形是基于对IH齿形及《谐波齿轮传动》、《谐波齿轮传动的理论和设计》以及曲线映射理论充分研究的基础上,正向设计开发SP谐波齿形及凸轮廓曲线,并取得国家发明专利。SP齿形确保同时啮合的齿数超过总齿数的30%。

谐波减速器的刚轮柔轮啮合也会导致不断磨损,继而影响到机器人的精度保持性,昊志机电减速器刚轮全部采用高强度及润滑性能优良的进口铸铁,在保证精度、寿命的同时降低了产品噪声值。

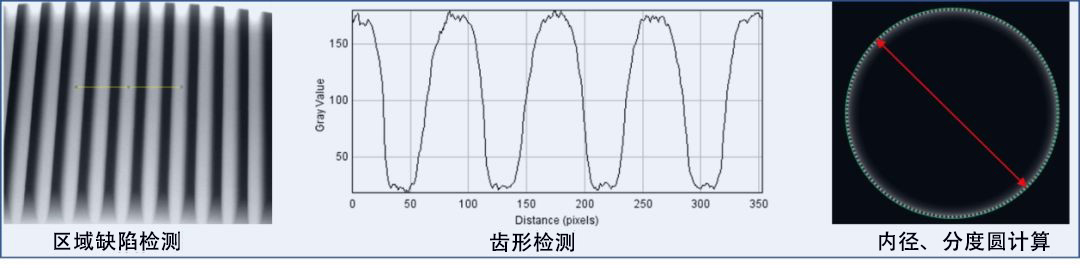

齿面的光洁度、精度直接影响了谐波减速器的磨损速度。为降低磨损速度,公司产品齿轮加工精度等级严格控制在6级以内,表面光洁度控制在Ra0.4以内。

昊志机电谐波减速器齿面实拍图片

同时,我司自主开发的专用探伤检测仪器,克服行业检测技术壁垒,确保产品品质。

另外,为了确保产品出厂时的一致性与稳定性,我司所有零部件的关键尺寸均经过严格选配,装配后的每一台产品均经过频谱监控,真正实现了装配过程的全闭环管控。

齿面润滑效果是齿轮磨损另一关键因素。基于润滑理论及多年润滑脂应用经验,我司开发了专用润滑脂。该润滑脂对传动件产生缠绕性油膜,降低了传动件磨损,提升油膜强度的同时降低温升。

此外,由于独有配方的润滑脂中含有纳米级别的球状微粒成分,其直径约为分子直径的二十分之一,可以渗透到部件间的每一个角落而不会引起粘度的变化;纳米级微粒起到细微轴承的作用,利用轴承效应,将滑动摩擦转变为滚动摩擦,从而最大限度地降低了传动件的磨损速度。

2014年,我司进入机器人领域,正式开始谐波减速器的研发,历经五年对机器人减速器的理论研究与实践摸索,不断突破了材料限制、齿形、凸轮廓等设计的封锁及润滑技术的瓶颈。

目前,昊志机电谐波减速器已经形成两大系列(双波系列、三波系列)、10种规格(11、14、17、20、25、32、40、45、50、58)、6大减速比(30、50、80、100、120、160)及机器人关节模组全系列产品,公司谐波减速器产品线不断拓宽,可满足不同领域的不同需求。