一、机器人关节模组的市场需求与挑战

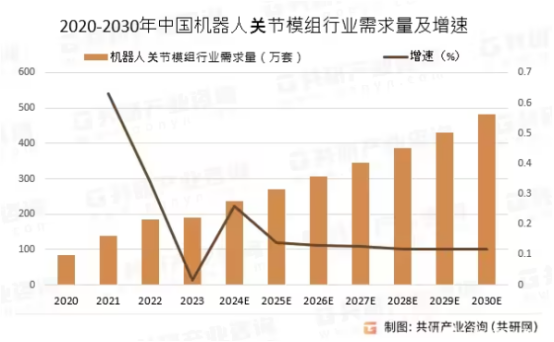

在当今制造业格局中,劳动力成本攀升、人口红利渐失,我国制造业转型升级迫在眉睫,“机器替代人”成为大势所趋。共研产业研究院数据显示,2024年国内机器人关节模组需求量已达224.17万套,预计到2030年,这一数字将跃升至482.01万套,市场规模有望突破689.27亿元。

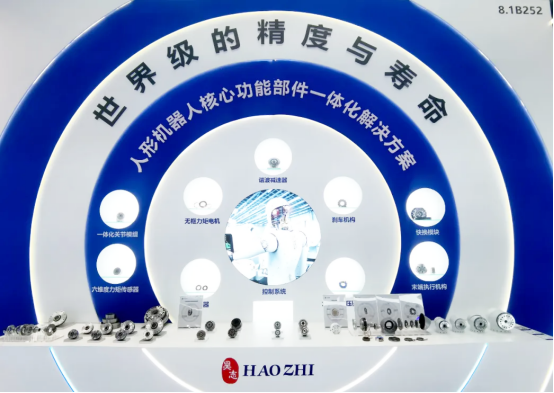

然而,长期以来,机器人关节模组的核心部件,如高精度减速器、伺服电机和编码器等,高度依赖进口。这不仅大幅推高了成本,还使供应链面临诸多不确定性。昊志机电凭借自主技术创新,成功研发出包含 “世界级精度与寿命的谐波减速器”、“高精度编码器” 等一系列核心功能部件的 “一体化关节模组”,强势打破国外技术垄断,实现机器人核心功能部件的全面国产化,为机器人在多领域的规模化应用铺平了道路。

二、一体化关节模组的核心作用

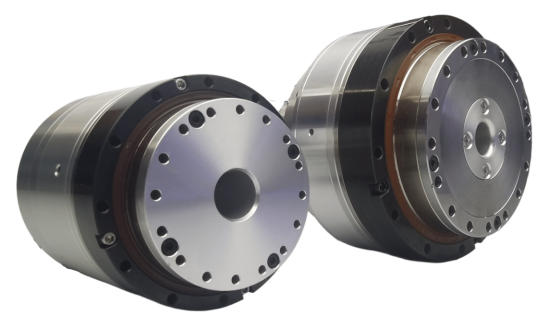

(昊志机电一体化关节模组)

机器人一体化关节模组堪称人形机器人的 “核心枢纽”,对机器人硬件成本与运动性能起着关键作用。它巧妙安装于机器人关节部位,能将电机的旋转运动转化为驱动连杆机构的运动,为机器人的灵动操作提供持续稳定的动力。

一体化关节模组集电机(驱动装置)、减速器(传动装置)、编码器(传感装置)、伺服驱动和控制软件(控制装置)等多种零部件于一身,融合动力输出、精准传动、智能控制三大核心功能。其技术架构分为三层:

l 动力层:通过自主研发的谐波减速器与高精度伺服系统,实现扭矩放大与动态响应;

l 传感层:集成六维力传感器与双绝对值编码器,实时反馈力矩、位置与姿态数据;

l 控制层:基于Infranor集团的运动控制技术,实现多轴协同与边缘计算。

三层架构协同发力,构建“感知-决策-执行”闭环,助力机器人精准完成复杂动作。

三、昊志机电一体化关节模组的四大技术突破

1.全自研化技术链

谐波减速器、编码器、六维力传感器等核心部件实现100%自主研发,相较于进口方案,成本骤降50%,彻底摆脱“卡脖子”困局,为国产化铺就基石,使我国机器人关节模组在核心技术上实现自主可控,具备了与国际巨头竞争的核心实力。

2. 高精度与高过载能力:

一体化关节模组选用高性能无框力矩电机,具备3.5倍过载能力,运行平稳,电流波动小,力控更精准、更安全。配置高精度双绝对值编码器,输出精度高,重复定位精度高达0.003°,满足高端制造业对机器人性能的严苛要求。

3. 轻量化与紧凑设计:

采用大中空设计,既满足中心布线需求,又使关节结构更紧凑、体积更小巧,有效减轻机器人关节模组重量,保证了机器人负重比,使其能够适应更多样化的工作场景和任务需求。

4. 长寿命与高可靠性

模组选用高精度、长寿命、高刚性、低噪音的谐波减速器,并配置高精度传感器,实时监控模组的发热情况,确保长期稳定运行。

四、昊志机电一体化关节模组的经济价值

1.成本优势凸显:一体化关节模组通过优化设计和国产化替代,显著降低了生产成本。随着人形机器人市场的爆发,规模化生产进一步摊薄单关节成本。这种成本结构的优化不仅提升了产品的市场竞争力,还为下游机器人企业提供了更具性价比的选择。

2.效率提升显著:一体化关节模组的高性能设计显著提升了机器人的工作效率,高精度和高过载能力减少设备故障停机时间,进一步降低了企业的运营成本。

3.市场拓展广阔:随着技术的不断进步,一体化关节模组的应用场景从工业制造逐步拓展到服务机器人、医疗大健康等领域。这种市场拓展不仅释放了巨大的市场潜力,还为企业带来了更多的商业机会。

五、推动机器人产业国产化进程的关键力量

昊志机电凭借其机器人领域的卓越成果,正以强劲势头助推我国机器人产业的国产化进程。在人形机器人、协作机器人和工业机器人等多个关键领域实现全面突破,正成为全球机器人产业链中不容小觑的“中国力量”,为我国机器人产业的突围和腾飞注入了强大动力,引领产业迈向新高度。